Nieodłącznym elementem każdego budynku jest podłoga i jej wierzchnia warstwa – posadzka.

Posadzka przemysłowa w obiektach przemysłowych powinna być funkcjonalna, czyli dostosowana do warunków eksploatacji danego typu obiektu oraz ekonomiczna. Jest to zwykle duża powierzchnia, więc w przypadku nieodpowiedniego doboru nawierzchni, wymiana jest bardzo uciążliwa i kosztowna.

Dobór odpowiedniej posadzki przemysłowej wymaga ustalenia wartości i rodzaju obciążenia, zakładanej równości powierzchni oraz zaprojektowania układu dylatacji.

Posadzka przemysłowa jest konstrukcją warstwową, na którą najczęściej składają się trzy podstawowe warstwy, takie jak – płyta posadzki, podbudowa oraz podłoże gruntowe.

Płyta posadzki wykonywana jest z betonu klasy min. C20/25, do którego dodawane jest zbrojenie rozproszone w postaci fibry – stalowej lub syntetycznej lub bazaltowej.

Podbudowa składa się z warstwy wyrównawczej i ewentualnego ocieplenia. Warstwa wyrównawcza powstaje po dodaniu cementu do zagęszczonego żwiru lub tłucznia, choć najczęściej jest to warstwa betonu klasy C8/10.

Podłoże gruntowe jest najgłębszą warstwą posadzki i istotne jest, aby było ono odpowiednio oraz równomiernie zagęszczone celem uzyskania właściwej nośności podłoża. Ponadto należy zwrócić uwagę na uregulowanie stosunków wodnych, tzn. odprowadzenie wód powierzchniowych lub wód gruntowych w podłożu gruntowym poza obrys budynku poprzez zastosowanie np. drenażu. . Nieprawidłowe zagęszczenie lub też nieodpowiedni drenaż mogą spowodować pękanie posadzki.

W halach przemysłowych przy szczególnych warunkach eksploatacji wykonuje się dodatkowo następujące warstwy posadzki:

– warstwa poślizgowa, oddzielająca podkład od podbudowy, umożliwiająca płytom podkładu niezależne odkształcenia na podbudowie. Zwykle jest to jedna lub dwie warstwy folii PE, z zakładami min. 500 mm.

– ocieplenie posadzki,

– izolacja przeciwwilgociowa: zwykle 1-2 warstwy folii PE,

– warstwa wyrównawcza: zwykle zaprawa lub zaprawa modyfikowana żywicą syntetyczną,

– warstwa nawierzchniowa.

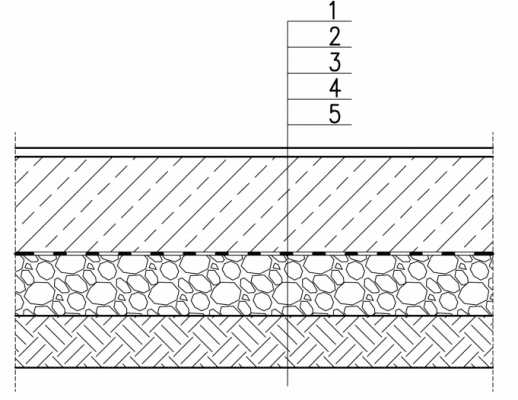

Podłoga przemysłowa ma następujący przekrój:

1. warstwa nawierzchniowa , 2. płyta posadzki, 3. warstwa poślizgowa, 4. podbudowa, 5. podłoże gruntowe

Posadzki przemysłowe klasyfikuje się wg różnych kryteriów podziału, biorąc pod uwagę następujące aspekty: materiał podkładu, usytuowanie w obiekcie, podstawowe wymagania użytkowe, czy specjalne wymagania użytkowe.

Rodzaje posadzek wg materiału podkładu:

- fibrobetonowe (najczęściej stosowane z uwagi na wytrzymałość i cenę),

- żelbetowe, zalecane w przypadku nietypowych obciążeń lub specjalnych wymagań (stosowane sporadycznie), z zazbrojeniem podkładu siatką stalową o oczku 150 mm x 150 mm,

- gipsowe (stosowane tylko w pomieszczeniach suchych),

- magnezjowe,

- asfaltobetonowe,

Ze względu na usytuowanie w obiekcie wyróżniamy:

- posadzki na gruncie,

- posadzki na stropach nad pomieszczeniami nieogrzewanymi,

- posadzki na stropach międzypiętrowych,

Rodzaje posadzek z uwagi na podstawowe wymagania użytkowe:

- posadzki odporne na ścieranie,

- posadzki chemoodporne,

Wyróżniamy następujące typy posadzek z uwagi na specjalne wymagania użytkowe:

- ognioodporne, wykonane z betonu klasy min. C25/30 z dodatkiem fibry stalowej; również poprzez zastosowanie mikrowypełniaczy,

- antyelektrostatyczne, uzyskiwane są dzięki dodaniu materiałów przewodzących do żywicy,

- wysokoodporne na udarność, wykonane z betonu klasy min. C25/30 z kruszywem naturalnym łamanym, z dodatkiem fibry stalowej,

- wodoszczelne i odporne na oleje i tłuszcze, dzięki zastosowaniu dodatków zamykających pory kapilarne

- mrozoodporne, wykonane z betonu klasy min. C25/30, z domieszkami napowietrzającymi

Rodzaje posadzek stosowanych w budownictwie i ich zastosowanie

| Typ posadzki | Informacje | Cechy | Zastosowanie |

|---|---|---|---|

| betonowa | beton klasy min. C12/15; zatarta na gładko zacieraczkami mechanicznymi | dość dobra odporność mechaniczna | najczęściej jako podkład posadzki; może pełnić rolę posadzki po dodaniu materiałów zwiększających ścieralność |

| betonowa utwardzana powierzchniowo | beton klasy min. C20/25; utwardzana utwardzaczem proszkowym i zatarta na gładko zacieraczkami mechanicznymi | dobra odporność mechaniczna | hale magazynowe, hale produkcyjne, parkingi, supermarkety |

| betonowa impregnowana | beton klasy min. C20/25; utwardzana utwardzaczem proszkowym i zatarta na gładko zacieraczkami mechanicznymi z użyciem impregnatu, wykonywana jednocześnie z płytą nośną betonową; grubość min. 120 mm; może być wykonywana na istniejących posadzkach traktowanych jako podbeton | odporniejsza na ścieranie; po wtarciu i utwardzeniu może zostać pokryta impregnatem żywicznym w celu uszczelnienia posadzki, podniesienia jej odporności chemicznej oraz ujednolicenia barwy; | w przypadku wymagań mocnej, niepalącej i łatwej w utrzymaniu posadzki |

| samopoziomująca | mieszanki cementu z dodatkami – jako wylewka 2-20mm na wierzchniej warstwie posadzki | posiada zdolność samopoziomowania | w przypadku wymagań co do poziomu i gładkości powierzchni na dużym obszarze |

| żywiczna | często stosowana jako wariant wykończenia podłoża betonowego; o powierzchni gładkiej lub przeciwpoślizgowej | zwiększona żywotność i estetyka posadzek | szerokie, zależne od rodzaju użytej żywicy; najczęściej jako rezultat wymagań przepisów |

| epoksydowa | często stosowana jako wariant wykończenia podłoża betonowego; o powierzchni gładkiej lub przeciwpoślizgowej | zwiększona żywotność i estetyka posadzek, pozbawiona spoin i dylatacji co zwiększa jej trwałość” | o wysokich opornościach chemicznych i mechanicznych w magazynach i halach produkcyjnych; |

| poliuretanowa | zawiera żywice poliuretanowe o gładkiej lub przeciwpoślizgowej powierzchni | zwiększona żywotność i estetyka posadzek, wysoka odporność chemiczna, mechaniczna oraz termiczna | przemysł spożywczy, np. warzelnie, wędzarnie |

| antyelektrosta-tyczna | umożliwiają odprowadzenie ładunków elektrostatycznych; wykonane na bazie epoksydów i poliuretanów | zwiększona żywotność i estetyka posadzek, wysoka odporność chemiczna, mechaniczna oraz termiczna | pomieszczenia produkcji materiałów wybuchowych, magazyny rozpuszczalników, magazyny gazów technicznych i acetylenownie, malarnie, stacje redukcyjno-pomiarowe gazu |

| chemoodporne | wykonane z żywic epoksydowych, poliuretanowych, metakrylowych, winyloestrowych | wysoka odporność chemiczna | akumulatorownie, pracownie chemiczne, laboratoria |

| metakrylowe | analogicznie jak posadzki epoksydowe z tym że o wielokrotnie krótszym czasie uzyskiwania pełnej twarości i wytrzymałości mechanicznej | szybka sprawność posadzki do użytkowania; trudne i kosztowne wykonanie; bardzo dobre wypoziomowanie | wewnątrz i na zewnątrz obiektów: fabryki, magazyny, hale produkcyjne, rampy |

| elastyczna | zawiera żywice poliuretanowe o gładkiej lub przeciwpoślizgowej powierzchni | duża sprężystość; ponadto: odporność na uderzenia i obciążenia toczne, trwałość, łatwość pielęgnacji, antyelektrostatyczność, niealergiczność, odpowiedni współczynnik tarcia i odbicia światła | pomieszczenia specjalne w halach magazynowych, halach produkcyjnych, |

| jastrychowa | mieszanka cementowa-piaskowa z domieszką plastyfikatorów uszlachetniających | dobra odporność mechaniczna | podkład pod nawierzchnię z płytek ceramicznych, wykładzin |

W praktyce spotyka się różne technologie wykonania posadzek przemysłowych. Dotyczy to szczególnie wykonania warstwy wierzchniej.

Do podstawowych metod należą:

- metoda wąskich pasów (4-8m),

- metoda szerokich pasów (8-18m),

- metoda wielkich płaszczyzn.

Należy pamiętać, że od metody układania nawierzchni posadzkowej zależy jej końcowa równość. Wyróżnia się trzy podstawowej rodzaje równości:

- SF (Super Flatness Category) – kategoria specjalnej równości,

- C1 (Category 1) – kategoria 1,

- C2 (Category 2) – kategoria 2.

Największą równość uzyskać można przy zastosowaniu metody wąskich pasów. Dosyć dużą równość zapewnia również metoda szerokich pasów. Z kolei najmniejszą dokładność metoda wielkich płaszczyzn – stosowana tam gdzie nie wymaga się specjalnej równości posadzki, jak np. w halach przemysłowych czy niskiego magazynowania.

Zastosowanie wyżej wymienionych metod wymaga kolejnych czynności przy układaniu płyty posadzki przemysłowej:

- przygotowania podłoża o odpowiednich frakcjach,

- okrycia podłoża folią izolacyjną z niezbędnymi zakładami,

- ułożenia mieszanki betonowej,

- zatarcia mechanicznego mieszanki,

- dodania preparatu utwardzającego na powierzchnię,

- wyszlifowania powierzchni do połysku,

- natrysku preparatem zabezpieczającym beton przed zbyt szybkim odparowaniem wody,

- nacięcie szczelin skurczowych i rozszerzeniowych.

Szczeliny dylatacyjne nacina się do głębokości ok. 1/3 grubości płyty posadzki i szerokości ok. 3 mm, między 24-48 godziną po wykonaniu posadzki. Następnie, po upływie miesiąca od wykonania posadzki, szczeliny te należy poszerzyć, umieścić w nich sznur polipropylenowy i wypełnić elastyczną masą dylatacyjną.

Wskazane jest by dylatowane pola miały kształt kwadratu o boku max. 6 m, natomiast jeśli będzie to pole prostokątne by stosunek boków nie przekraczał 1,5.

W obrębie ścian i słupów stosuje się szczeliny rozszerzeniowe w postaci pasa taśmy poliuretanowej lub styropianowej, szerokości 6-10 mm.

Istnieją również dylatacje robocze związane z podziałem nawierzchni na pola możliwe do wykonania w ciągu jednej zmiany roboczej. Wykonuje się je na całej grubości płyty posadzkowej poprzez dyblowanie, jeśli grubość jest mniejsza niż 20 cm lub metodą na wpust i pióro jeśli grubość posadzki jest większa niż 20cm.

Projektanci BUDVISION zawsze chętnie i fachowo doradzają swoim klientom jaki rodzaj posadzki jest najbardziej optymalny dla danej inwestycji.